Ultradźwięki - dezintegracja biomasy

Zastosowanie ultradźwięków

Produkcja biogazu jako odnawialnego źródła energii ma obecnie ogromne znaczenie,

dlatego liczba biogazowni rolniczych fermentujących substraty organiczne (surowce odnawialne, obornik itp.) stale rośnie.

Ultradźwięki odgrywają ważną rolę w pokonywaniu granic związanych z procesem fermentacji.

Choć fermentatory w biogazowniach rolniczych charakteryzują się dłuższym czasem procesowania, należy zaznaczyć,

że znaczącym krokiem na przód jest etap hydrolizy określający prędkość przetwarzania.

W tym celu sonikacja aktywnej biomasy bakteryjnej z fermentora lub rozdrabniacza okazała się skuteczna przy użyciu ultradźwięków.

Powoduje to bowiem intensyfikację fermentacji beztlenowej, czego skutkiem jest zwiększona produkcja biogazu i z reguły wyższej zawartości metanu.

Granice techniczne procesu fermentacji oraz ich pokonywanie za pomocą ultradźwięków

Fermentacja beztlenowa substratu organicznego (biomasy) jest technologią zaawansowaną.

Biomasę rozkłada się dzięki bakteriom w fermentatorze, w temperaturze około 37 °C.

Biogaz produkowany jest jako metabolit, którego głównym składnikiem jest metan.

Beztlenowy proces biodegradacji jest często długotrwały ze względu na mocno zbitą biomasę, która jest trudna do rozpuszczenia dla bakterii.

Pierwszym krokiem w łańcuchu degradacji jest tak zwana hydroliza, która powoduje zmniejszenie rozmiaru cząsteczek,

a tym samym określa szybkość całego procesu degradacji.

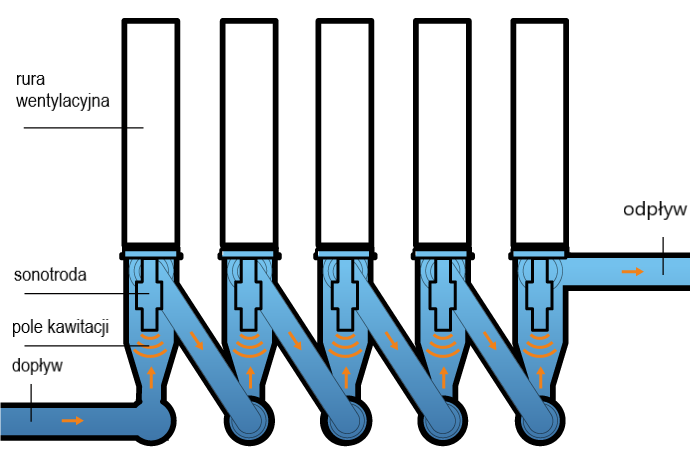

Hydroliza rozpoczyna się od działania naszego aparatu ultrasonograficznego.

Drgania ultradźwiękowe wpływają zarówno na strukturę substratów (rozrywanie komórek),

jak i na aktywne mikroorganizmy (stymulowanie ciśnieniem akustycznym i kawitacją, unikanie aglomeracji, uwalnianie enzymów).

Hydroliza biologiczna jest zatem wspierana lub nawet całkowicie zastąpiona przez zastosowanie systemów ultradźwiękowych,

czego efektem jest przyspieszona i rozszerzona degradacja.

Intensyfikacja fermentacji za pomocą ultradźwięków

Proces fermentacji w biogazowniach jest intensyfikowany przez ultradźwięki.

Mikroorganizmy fermentujące produkują enzymy niezbędne do degradacji substancji organicznej (egzoenzymy).

Podczas korzystania z naszych wysoce wydajnych ultradźwięków nawet niski pobór energii prowadzi do zwiększonego uwalniania tychże enzymów,

dzięki czemu wzrasta także aktywność egzoenzymów.

Sonikacja zawsze prowadzi do zwiększenia granicy między postacią ciekłą

i stałą cząsteczek (cząstki i płatki są rozbijane), co ułatwia atak enzymatyczny.

Dalsze dostarczanie energii niszczy także ściany komórek roślinnych i bakteryjnych,

a zatem prowadzi do uwalniania składników organicznych rozpuszczonych komórek, które z kolei są bardzo podatne na fermentację.

Rezultatem jest zintensyfikowany proces rozkładu, z dalszą degradacją substratów organicznych i zwiększoną produkcją biogazu.

Dzięki ultradźwiękom można uzyskać więcej biogazu.

Co ciekawe, możliwe jest uzyskiwanie niezmienionej ilości produkowanego biogazu przy zmniejszonej ilości dostarczanego substratu.

Poza tym jakość biogazu poprawia się poprzez zwiększenie zawartości metanu.

Ze względu na słabo rozkładalną biomasę rolniczą, zawartość metanu w konwencjonalnych instalacjach biogazowych jest czasami mniejsza niż 50%.

Dzięki procesowi sonikacji zmniejsza się lepkość cząsteczek znajdujących się w fermentorze, a zatem forma substratu jest bardziej płynna.

Ogranicza to pobór mocy mieszadeł i pomp, a co za tym idzie, zapotrzebowanie mocy w biogazowni.

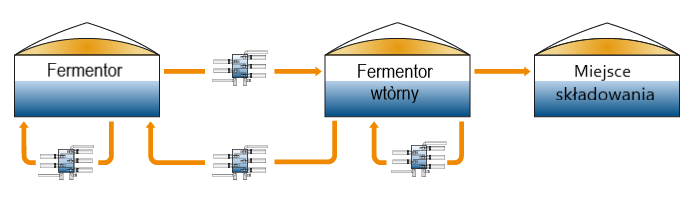

Projekt i łatwa integracja urządzeń

Zwykle wystarczy poddać części składowe fermentatora lub rozdrabniacza działaniu ultradźwięków,

a następnie doprowadzić do procesu fermentacji.

Natężenie przepływu ilości dostarczonego substratu zwykle wynosi od 30 do 50% dziennie.

Standardowy system ultradźwiękowy (moc przyłączeniowa 5 kW) jest bardzo kompaktowy.

Powierzchnia standardowa wynosi 1,45 m x 0,25 m, a zatem wymaga tylko niewielkiej przestrzeni.

Na miejscu potrzebne są tylko przyłącza wlotowe i do spustu substratu oraz przyłącza do zasilania i do wody.

Systemy ultradźwiękowe działają zwykle przez 24 godziny.